(六)量裁胶板

依据滚筒的尺寸量裁胶板,滚筒的直径乘以3.14加100mm长度作为滚筒的周长。滚筒的宽度加50mm作为胶板的宽度。带CN粘碟层的胶蜭存磦一秖时间后,CN层缂面芽氧荩。犄此打說胶蜭是必要的。猁议用地上打說机打說,转速在秠分钟4000转一芚为睂。苀速打說机SA7000C,配芵纤维打說碟,打說CN层的缂面,用清扫刷清扫干净,涂刷一层胶粘剂,用塑料輾膜覆盖于好,腋止窘尘污染癲腋止胶粘剂干固过快。

(七)涂刷粘接剂

使用前,先将罐内的SC2002胶粘剂充分搅拌,将需用量与留存量分开,留存部分必须密封处理,否则,影响存放时间。在需用量的SC2002胶粘剂中按照比例(胶粘剂100:4固化剂)加入M6固化剂,充分搅拌后,置放5分钟。没有加入或不按照比例加入固化剂的胶粘剂不能保证粘接质量。加入固化剂的SC2002胶粘剂,置放5分钟后即可投入使用。但要掌握、控制好使用时间,尽量在2小时内用完。否则,将会固化失效,造成浪费和损失。固化剂有很强的腐蚀力,使用时注意安全防护和人身防护。操作人员应配备防护手套、防护眼镜和口罩。

人体任何部位不得与其接触。存放时,应特别放置确保安全。使用后的空罐/瓶必须妥善处置。以防造成人身伤害。滚筒包胶操作中,在需要粘接的部位(各个粘接面的每一面)涂刷SC2002胶粘

剂2遍(有CN层的只需1遍)。使用干净的专用圆头胶刷(不掉毛圆头胶刷)进行SC2002胶粘剂的涂刷。在涂刷第一遍时,注意涂刷厚度应保持均匀,并覆盖全部粘接部位。无流痕、无遗漏、操作迅速,涂刷面积大时,应多人同时操作,以保证操作速度。但绝不能在同一部位来回、反复涂刷。否则,将融化第一层已干燥的PR800金属处理剂,直接影响粘接强度。涂刷第二遍时,应仔细检查第一遍涂刷的质量(如发现略有缺陷时,在涂刷第二遍时,应注意补救、完善),并且必须保证第一遍涂刷的SC2002胶粘剂完全干燥后,方可进行第二遍涂刷。涂刷第二遍SC2002胶粘剂时必须注意:圆头胶刷上的胶量控制要适中,涂刷技能熟练,一次完成。也不能在同一个部位来回、反复涂刷。否则将融化第一层已干燥的涂层,影响粘接强度,另外必须保证覆盖全部粘接部位。

特别注意:需要粘接的两个物体涂刷应同时进行。待物体上的第二遍SC2002胶粘剂经过同一段时间晾干后,达到(涂刷后,随时用手背轻触,只要达到不粘手时,即可)要求时,立即按照要求位置将两物体粘接。(注:必须对准位置。因为,这时用手背轻触,只要达到不粘手时,即可)要求时,立即按照要求位置将两物体粘接。(注:必须对准位置。因为,这时两物体一旦相碰就会粘在一起,要分开将十分困难。甚至,造成损坏或报废。特请操作人注意并采取相应措施防护)。

工艺要点1:确定需要使用时,再加入固化剂。调制后置放5分钟后再使用,一次调制量估算要适当,随用随调 ,可采用重量法控制比例((胶粘剂100:4固化剂)力求准确。

工艺要点2:涂刷的第一遍SC2002胶粘剂必须完全干燥后(SC2002胶粘剂完全干燥后成为优质固态橡胶体),方可进行再次涂刷。

工艺要点3:进行粘接时,不能等SC2002胶粘剂完全干燥后才进行。SC2002胶粘剂完全干燥后成为优质固态橡胶体,失去粘接能力,需要重新涂刷。因此,粘贴时间必须控制好,尤其在高温、干燥的环境中需特别注意。

工艺要点4:涂刷范围仅限本次操作的部分。但一定要覆盖全部(指本次粘接)范围。

工艺要点4:涂刷范围仅限本次操作的部分。但一定要覆盖全部(指本次粘接)范围。

(八)粘贴胶板:

测量滚筒实际长度及实际周长,确定胶板下料长度(滚筒实际长度mm+100mm,以保证花纹一致)和胶板下料实际块数,记录、计算下料数据,并经仔细核准。

按照下料数据在SUPER 60胶板上划分割线,划分割线时注意保持与相临的两个长边垂直,划线完成后,必须检查下料尺寸、垂直度和下料数量,核准无误后,再用单刃刀(500090)进行胶板分割。操作人员进行胶板打毛准备(包括:工具、防护、环境等)。

对分割完成后的胶板进行表面清理。平铺在工作台上,用低速打磨机(300060)对粘接各面进行均匀、细致、全面的打毛。注意:用打磨机进行打毛操作时,应保持磨头(规定粒度的柔性磨头)平衡、摆幅运动速度均匀、压力一致。打毛过程中,发生烟雾说明用力过大或运动速度缓慢。这将造成局部焦化或凹凸缺陷(对胶板的边、角处要格外注意),严重影响粘接强度,甚至会出现脱胶现象。两块胶板拼接边应尽量采用胶板原有边相拼接。人工切割边与胶板原有边相拼接时,要检查拼接后的间隙。否则,应进行直线性的修复,修复后再进行打毛。打毛完成后的胶板两侧边先进行在拼接面涂刷上SC2002胶粘剂。按照滚筒包胶程序逐块进行胶板与滚筒的粘接,将所需胶板全部粘接到滚筒上。

在粘接最后一块胶板前请注意:首先在第一块胶板与最后一块胶板的拼接处,须先铺衬一条防粘塑料薄膜(在接口处伸入到第一块胶板和最后一块胶板与滚筒之间50~100mm),以防粘连,为接口拼接做准备。然后,核对胶板尺寸是否满足要求,即:相对滚筒周长最后一块胶板拼接后应(比滚筒周长)长出3mm。在最后一块胶板粘接后,需立即进行拼接接口处理。首先,以已经粘好的胶板边缘为准划线(可用粉线盒进行),然后进行最后一块胶板与第一块胶板拼接接口的切割。最后一块胶板的接口完成切割后,用低速打磨机对胶板的切口进行打毛。打毛时应及时清理碎屑,须特别注意防护。绝对避免碎胶屑掉入胶板与滚筒之间。打毛结束后,用夹钳翻起胶板,抽出防粘塑料薄膜,在粘接各面涂刷一遍SC2002胶粘剂,在满足粘接要求后,与第一块胶板进行拼接。胶板全部粘接完成后,必须由有经验的技师对包胶质量进行仔细的检查。然后,对拼接部位和滚筒边缘以及局部缺陷进行细致的处理,割去多余的胶板。

工艺要点1:胶板要一块块进行粘接。涂刷SC2002胶粘剂时需注意,确定粘接哪块胶板后,只需同时涂刷这块胶板和该胶板在滚筒上对应的粘接位置部分。其他的胶板和滚筒的其他位置不需要一起进行涂刷

(九)橡胶板间隙的密封处理:

首选方法1:

T2修补系统的应用:在两块胶板的拼接处。用多功能刀沿胶板边缘两侧裁切45度角,使间隙成“V”型凹槽,增大接合面积。打磨“V”型凹槽。涂刷第一层混合后的T2胶粘剂。待其完全干燥,约30分钟。在涂刷第二层T2胶粘剂,约等10-15分钟。涂胶面在半干湿时并略带粘性就可以开始填T2复合胶。注意:填充的T2复合胶须高出胶板1-2mm。待其干燥后打磨平整。在涂刷一层T2胶粘剂密封。(详情请阅T2胶使用说明书)T2修补系统的应用:在两块胶板的拼接处。用多功能刀沿胶板边缘两侧裁切45度角,使间隙成“V”型凹槽,增大接合面积。打磨“V”型凹槽。涂刷第一层混合后的T2胶粘剂。待其完全干燥,约30分钟。在涂刷第二层T2胶粘剂,约等10-15分钟。涂胶面在半干湿时并略带粘性就可以开始填T2复合胶。注意:填充的T2复合胶须高出胶板1-2mm。待其干燥后打磨平整。在涂刷一层T2胶粘剂密封。(详情请阅T2胶使用说明书)

次选方法2:

SV619橡胶修补剂工艺操作及要求:使用裁刀将要填充的部位边缘裁成“V”型以增大接合面将裁好的部位表面打磨粗糙,然后清洁表面,去除脏物及油污沿着修补胶裁剪线将铝箔包装袋剪开,取出内包装袋,将中间的黑色胶条取下将修补剂两种成分混合在一起,揉搓大约3~4分钟,2分钟后感觉混合物微微发热,冬季大约4~5分钟后。混合物温度在25℃时,固化时间为8~10分钟剪开内包装袋的一角,将混合物挤到需要修补的地方用抹刀将混合物刮平,夏季等待大约50~60分钟,冬季90分钟以后,即可使用。

工艺要点1:将两种混合物充分混合后,温度越高,固化时间越短。注意胶的温度不要超过可允许的施工温度,否则未及涂抹完成,混合物便已固化。

建议:完成包胶的滚筒,最好在通风良好的场所干燥(放置在专用支架上,不得落地)4小时以上,再投入使用。如条件允许放置24小时后再使用。

恢复措施:

拆除支架。

释放配重箱。

试运:

将工作票押回运行处并要求运行人员给设备送电;

启动皮带,皮带运转正常,滚筒无异响。

质量保证:

无鼓包现象,接口严密整齐。

皮带运行正常,无跑偏现象。

包胶质量满足运行两年的质量要求,签订两年质保。

改向滚筒包胶厚度不低于12mm,传动滚筒包胶厚度不低于15mm,斗轮机改向滚筒陶瓷包胶厚度不低于20mm。

安全措施:

进入工作现场戴好安全帽。

登高必须穿戴好安全带。

要有专人监护。

现场设置检修专用围栏,拉设警示绳。

拆下零部件、备品配件、工器具、材料摆放,实施定置管理。

动火工作现场准备好消防器材。

工作现场布置施工电源、照明电源及灯具。

设置检修废料及垃圾存放处。

杜绝没有登高经验的人登高作业。

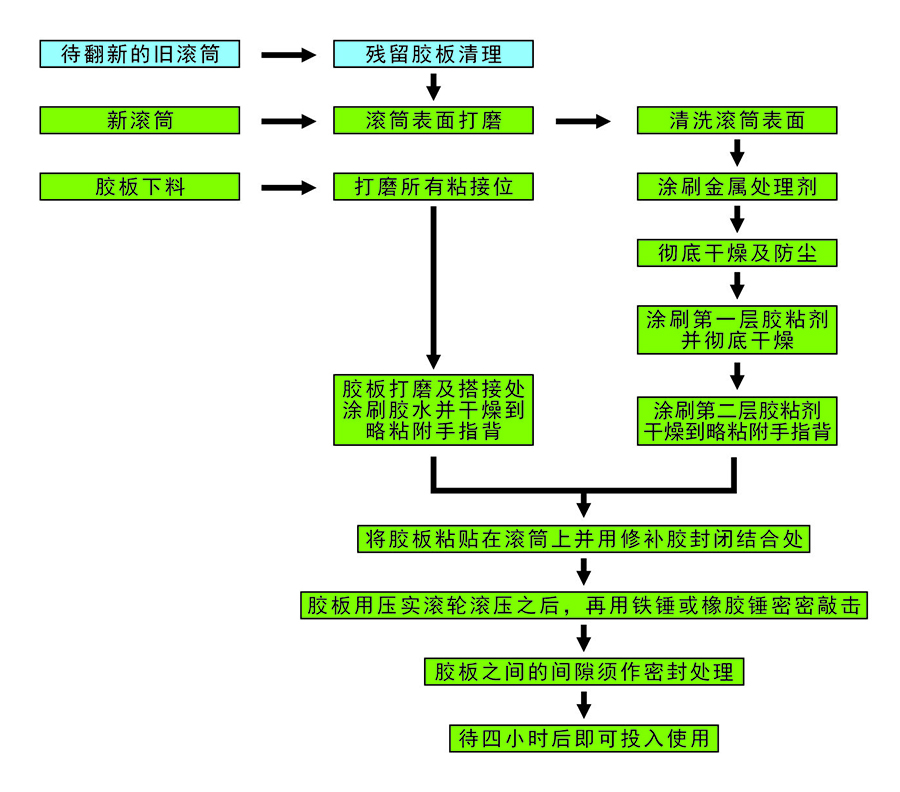

滚筒冷硫化包胶工艺流程图

客服1

客服1